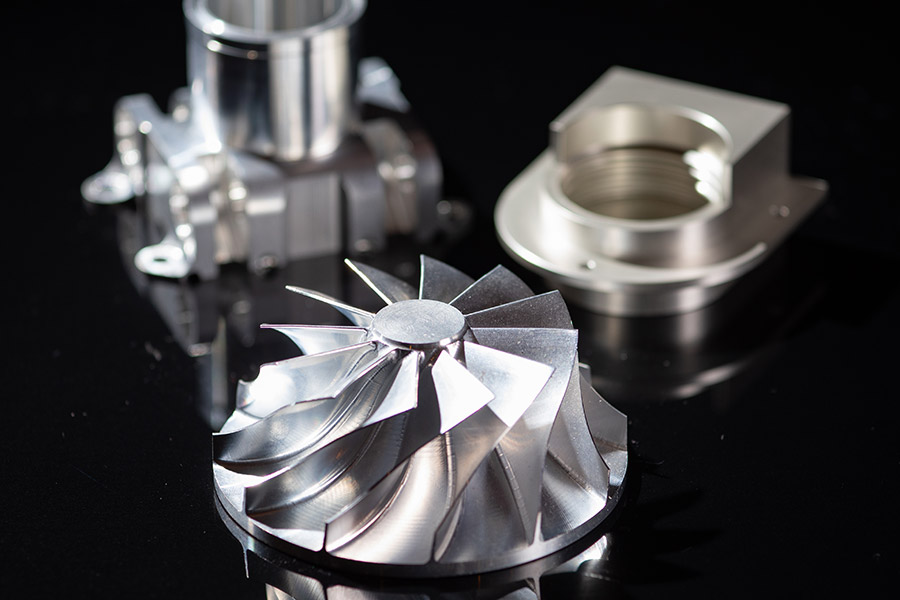

機械加工にはさまざまな加工方法がありますが、金属を加工する方法で最も有名なものが「切削加工」ではないでしょうか。今回は切削加工のメリットとデメリットを紹介しながら、どんな機械設備で加工を行うのかといったことも紹介していきます。

切削加工のメリットは?

まずは切削加工のメリットを解説していきます。ここでは4つのメリットに焦点を当ててみます。

さまざまな材質に対応できる

切削加工は単純に材料を削ったり穴を開けたりする単純な加工なので、切削を行う刃物よりも柔らかい材質であれば加工が可能です。

金属以外にも樹脂などの材料にも対応可能なため、汎用性の高い加工方法と言えます。

他の除去加工の中でも低コスト

除去加工には研削加工や研磨加工といったものなどがありますが、中でも切削加工は短時間で加工が終わるため、工数が少なく装置の稼働時間も減らせることから、低コストでの加工が可能と言えます。

小ロットの生産にも対応できる

型や専用工具を使って生産する加工方法の場合は、大量生産を行わないと採算が取れませんが、切削加工は一つ一つ作業を行うため1つだけでも生産可能です。

そのため、試作品などの小ロット対応ができます。

精度や表面粗さを幅広く設定しながら加工ができる

切削加工で使用するマシニングセンタやNCフライスはコンピュータ制御されたNC「プログラム」を用いて加工を行うため、精度を出すことが可能な上、表面粗さも指定できます。

このことから、精密部品の加工に重宝されており、多くの工場で導入されています。

切削加工ではどんな加工ができる?使われる設備は?

ここからは実際に切削加工で可能な加工や設備について紹介していきます。

切削加工は大きく分けて「旋削加工」と「転削加工」の2種類があるため、それぞれに分類しながら解説します。

材料を回転させて行う「旋削加工」

旋削加工は材料を回転させながら、刃物(バイト)を接触させて削っていく加工方法です。主に円形のものを制作するのに向いています。

削る以外にも、穴あけや中ぐり、溝加工からねじ切りまで、バイトを交換することでさまざまな加工ができます。

旋削加工では「旋盤」という機械を用いて加工を行います。

ここでは4つの代表的な旋盤を紹介していきます。

汎用旋盤

汎用旋盤とは回転する材料に対して、ハンドル操作で刃物を当てて加工していく機械です。ハンドル操作は手作業で行うため熟練の技術が求められますが、複雑な部品や精密な作業が必要になる場合には適しています。

手作業のため大量生産する製品には向いていませんが、1点物のこだわった製品や試作品などの製作で用いられています。

NC旋盤

NC旋盤の「NC」とは「Numerically Control」の略で、数値制御のことを指します。つまり、汎用旋盤をコンピュータ制御で操作するようにしたもので、手作業よりも正確に加工を進めることが可能です。

また、バイトを複数装着できる「タレット」と呼ばれる回転装置を備えているものが多く、バイトを脱着する手間を省くことができます。

卓上旋盤

汎用旋盤を小型化したようなものが、この卓上旋盤です。小型で作業台に乗せて簡単に扱えるため、DIYでも利用されることがあり、小型の材料を加工するのであれば、こちらで十分対応できることもあります。

立旋盤

一般的な旋盤が横向きに設置しているのに対して、立旋盤では材料を縦向きに設置し、バイトを上から当てて加工していきます。

通常の旋盤と大きく異なる点は、大きな構造物でも加工が可能という点です。材料を横向きに設置する通常の旋盤では回転するテーブルのサイズに限界がありますが、立旋盤は上から巨大なテーブルを用意できれば、上からの加工が可能な構造であるため、直径20mほどの巨大な材料でも加工できます。

回転する工具を用いる「転削加工」

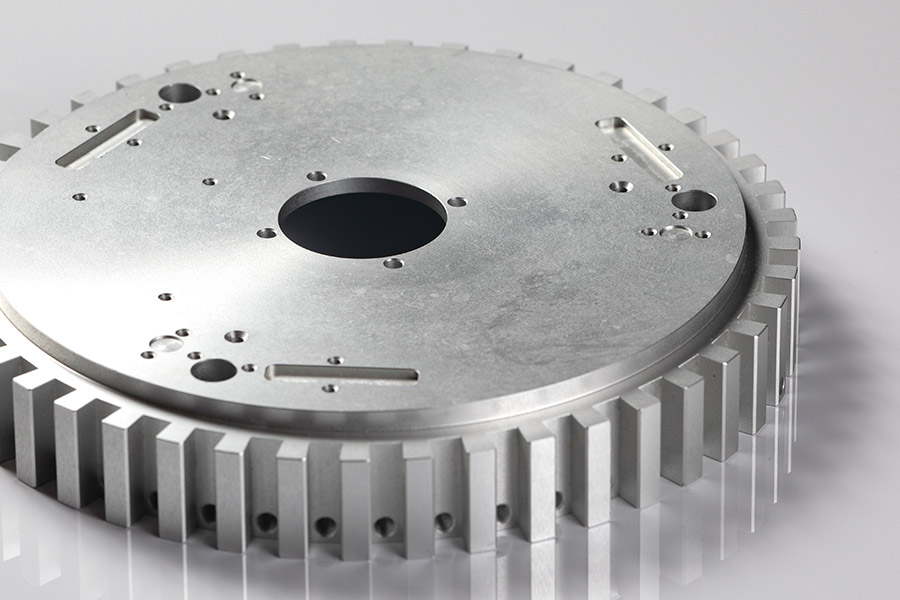

転削加工は、旋削加工とは逆に材料を固定し、刃物を回転させながら接触させて加工を行います。加工の際に刃物を連続して動かしながら行うことができるため、さまざまな箇所を一度設置しただけで切り出すことができるほか、部分的な研磨や仕上げ加工も可能です。

主に「フライス」と呼ばれる機械で加工されますが、最近ではより早く作業が可能な「マシニングセンタ」での加工が行われています。

マシニングセンタ

マシニングセンタとは「中ぐり、フライス削り、穴あけ、ねじ立て、リーマ仕上げなど多種類の加工を連続で行えるNC工作機械」とされています。

一般的なフライスでは作業に使用する工具を、人の手で交換しなければなりません。しかし、マシニングセンタでは「ATC(Automatic Tool Changer)」と呼ばれる機構を備えており、自動で工具を交換しながら加工を進めることができます。

また、図面データやプログラムを用いて指定した加工を自動で行うことができるため、より正確な加工を行うことができます。

汎用フライス

最も装置のコストが安く、導入しやすいのが汎用フライスです。材料の設置や工具の付け替え、装置の操作を全て手動で行う必要がありますが、専門的な知識がなくても加工を始めることができます。

汎用フライスには、立方体の材料や平面・R面加工に適した「立型フライス盤」と、溝入れや切断加工が得意な「横型フライス盤」、より複雑な形状を加工できる「万能フライス盤」の3タイプがあります。

NCフライス

NCフライスはNC旋盤と同様に、プログラムで座標を指定し、それに対して機械が自動で稼働して加工を行えるものです。マシニングセンタとの大きな違いは、工具を自動で切り替えるATCの有無になります。

NCフライスでは工具の切り替えは手動で行うため、マシニングセンタに比べて作業効率は落ちますが、汎用フライスよりも精度の高い加工が可能です。

切削加工のデメリットとは

さまざまな加工ができる切削加工ですが、デメリットもあります。ここでは大量に生産してもコスト削減につながらない点や、作業箇所の熱による弊害、マシントラブルに関して解説していきます。

大量生産を行ってもコスト削減につながらない

切削加工は1つの部品や製品に対して作業を行うため、個数を作ればそれだけ工数がかかってしまいます。型を作って加工する場合は、大量生産を短時間で行えますが、切削加工にはそうしたメリットがありません。

そのため、ある程度の個数を生産する場合は、型を製作して鋳造などを行う方がコスト削減になることがあります。

切削した場所に熱が発生するため、材質によっては向いていない

切削加工は刃物の部分と材料とが高速で接触するため、作業箇所が非常に高温になります。冷却と切り屑の除去のために液体を流しながら作業を行っても、力の掛け方や作業の時間、材質によっては溶けてしまうことも。

そのため、融解温度が低めの金属の場合は作業に細心の注意が必要です。

切り屑が発生することでマシントラブルになりやすい

切削加工ではどうしても切り屑が発生します。切り屑は潤滑油や冷却剤で洗い流されるようにされてはいますが、排水溝の清掃が必要になる他、飛び散った破片で思わぬマシントラブルになってしまうこともあります。

そのため、定期的なメンテナンスが必要なことから、他の加工方法よりもトラブルが多くなっています。

まとめ

切削加工は短時間に多くの製品を加工する作業には向いていませんが、多くの金属を1個単位の小ロットから対応できる点が注目ポイントです。特に精密な加工が求められる重要部品や、小ロットで生産し試行錯誤を繰り返しながら調整を行う試作品の製作に向いています。

製作したい部品の形状や材質に合わせて、加工方法を選定できるよう覚えておくとよいでしょう。